Руководство по ремонту двигателя ЗМЗ – 409.10 (ОАО «Заволжский моторный завод»).

5.6. Проверка и корректировка фаз газораспределения двигателя ЗМЗ – 409.10.

В процессе эксплуатации, а также из-за погрешности при изготовлении деталей привода газораспределительного механизма (ГРМ) или вследствие неквалифицированно проведенного ремонта привода ГРМ возможно значительное отклонение фаз газораспределения от заданных значений.

В то же время известно, что правильность фаз газораспределения является одним из важнейших факторов, влияющих на мощность, крутящий момент и экономические показатели двигателя.

Поэтому при снижении тяговых свойств двигателя, повышении эксплуатационного расхода топлива и неустойчивой работе двигателя возникает необходимость проверить и, при необходимости, правильно установить фазы газораспределения.

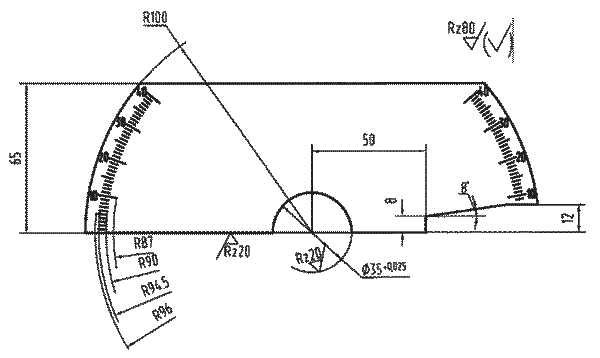

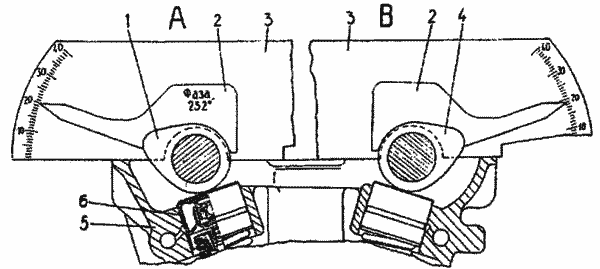

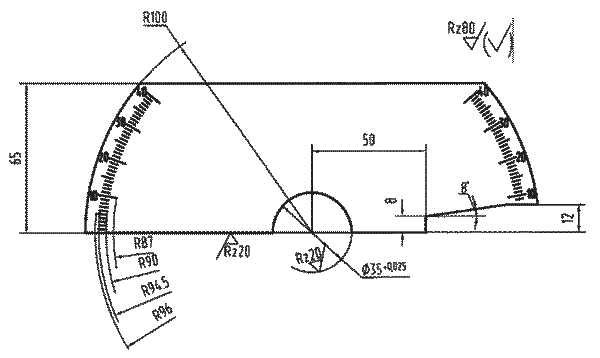

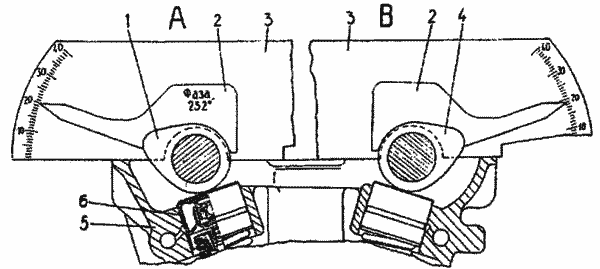

Для этой цели используется комплект оснастки, разработанный на заводе. В комплект входит: транспортир (рисунок 85), шаблон (рисунок 86) с профилем кулачка и стрелкой (для двигателя 4062.1 и двигателей ЗМЗ-405.10, ЗМЗ-409.10 и их модификаций) и кондуктор для сверления дополнительных отверстий под штифт в звездочках распределительных валов (рисунок 87).

Технические требования:

1. Материал: сталь нерж. t=3 мм

2. Неуказанные пред. откл. по ОСТ 37.001.246-82

3. Допускается изготовление из текстолита t=3 мм.

4. Обозначения нанести на шаблоне ударным или другим способом на глубину 0,3-0,5 мм

Рис. 85 - Транспортир

Проверку и корректировку фаз газораспределения можно провести на двигателе, установленном на автомобиле.

Для контроля фаз газораспределения необходимо:

1. Отсоединить шланги вентиляции картера от штуцеров на крышке клапанов, ослабив хомуты их крепления.

2. Отсоединить разъемы проводов от катушек зажигания.

3. Снять наконечники со свечей зажигания с уплотнителями и проводами высокого напряжения.

4. Освободить из скоб и отвести жгут проводов от крышки клапанов.

5. Снять крышку клапанов с прокладкой, уплотнителями свечных колодцев, катушками зажигания и высоковольтными проводами в сборе, отвернув восемь болтов (головка «12», удлинитель и вороток). Болты, шайбы и скобы для жгута проводов оставить в отверстиях крышки.

6. Установить поршень 1-го цилиндра в ВМТ такта сжатия, повернув коленчатый вал по ходу вращения (по часовой стрелке) до совпадения метки на шкиве-демпфере коленчатого вала с ребром-указателем (в виде прилива) на крышке цепи.

Внимание! Вращение коленчатого вала против часовой стрелки недопустимо.

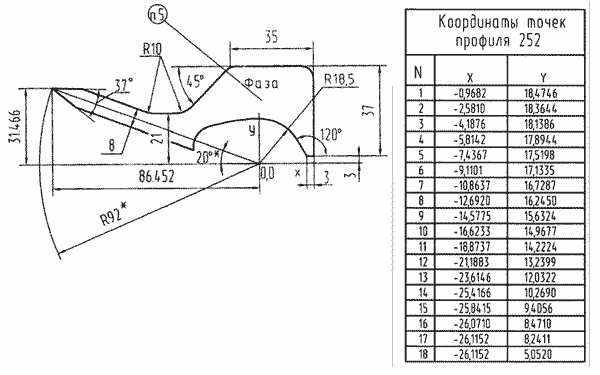

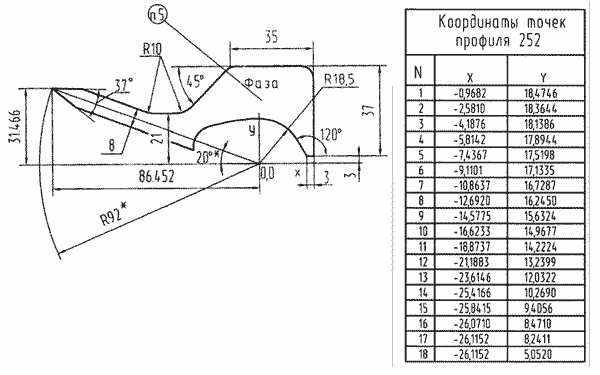

Технические требования:

1. Материал: алюминиевый сплав t=10 мм.

2. *Размер для справок

3. Неуказанные пред. откл. по ОСТ 37.001.246-82

4. Максимальный диаметр фрезы для обработки контура кулачка 8 мм

5. Маркировать фазу профиля - 252º

6. Обозначение “Фаза” нанести ударным способом на глубину 0,3-0,5 мм

Рисунок 86 – Шаблон кулачка

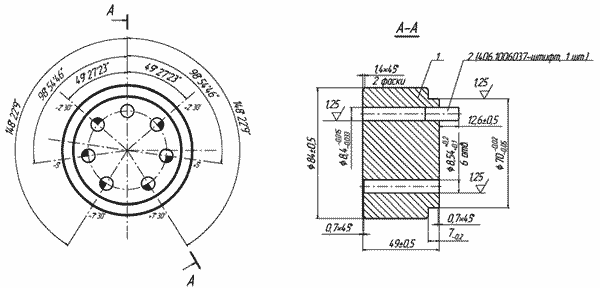

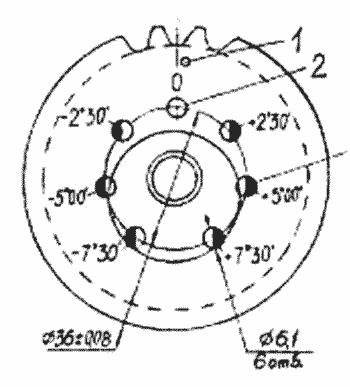

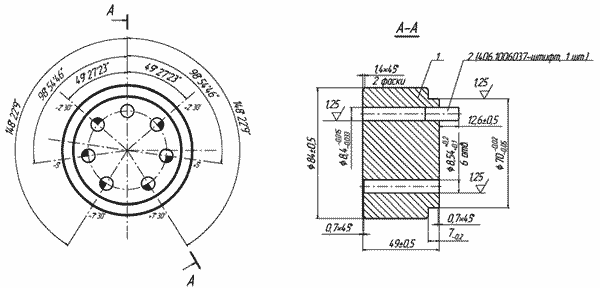

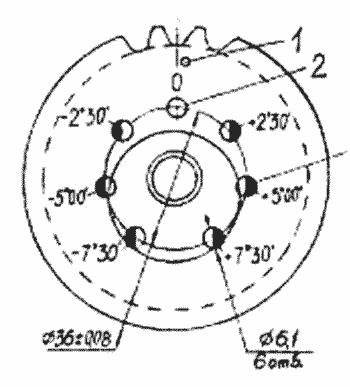

Технические требования:

1. Материал дет. поз. 1: круг 65 ГОСТ 7417-7545Х ГОСТ 4543-71

2. Неуказанные пред. откл. по ОСТ 37.001.246-82

3. 42...48 HRCэ

4. Дополнительные отверстия расположены через 2º30', 5º и 7º30'

Рисунок 87 – Кондуктор для сверления дополнительных отверстий под штифт в звездочках распределительных валов

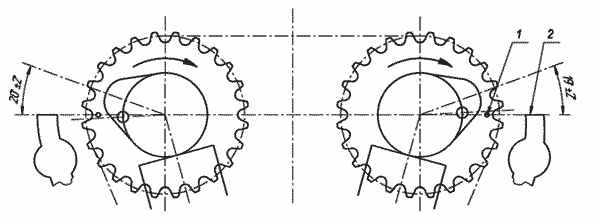

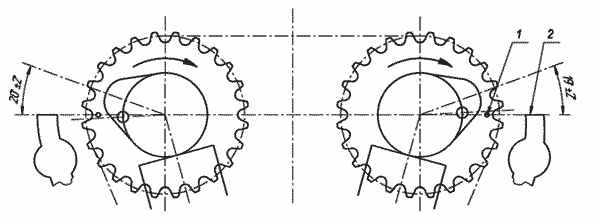

Рисунок 88 – Схема положения распределительных валов при положении поршня первого цилиндра в ВМТ такта сжатия:

1 - метка на звездочке; 2 - верхняя плоскость головки цилиндров.

При этом кулачки распределительных валов 1-го цилиндра и метки на звездочках распределительных валов должны располагаться согласно схемы на рисунке 88.

В случае, если вершины кулачков и метки расположены внутрь, то необходимо повернуть коленчатый вал еще на один оборот. Точную установку поршня 1-го цилиндра в ВМТ можно провести с помощью индикатора часового типа, который устанавливается и закрепляется в свечном отверстии 1-го цилиндра.

7. Установить транспортир 3 (Рисунок 89) за первым кулачком распределительного вала впускных клапанов - вид «А», расположив его между кулачком и крышкой опоры распределительного вала. Прижимая транспортир 3 к верхней плоскости головки цилиндров 5, приложить и плотно прижать шаблон 2 к поверхности первого кулачка. При этом стрелка шаблона должна располагаться на метке транспортира 20°±2°. При измерении ведущая ветвь цепи в районе верхнего успокоителя (между звездочками распределительных валов) должна быть натянута и удерживаться в этом состоянии поворотом против часовой стрелки распределительного вала впускных клапанов ключом на «27» за четырехгранник на теле вала. При этом проворачивание распределительного вала выпускных клапанов не допускается.

Рисунок 89 – Проверка углового положения распределительных валов:

А - проверка углового положения распределительного вала впускных клапанов; В - проверка углового положения распределительного вала выпускных клапанов; 1 - кулачок впускного клапана первого цилиндра; 2 - шаблон кулачка; 3 - транспортир; 4 - кулачок выпускного клапана первого цилиндра; 5 -головка цилиндров; 6 - гидротолкатель.

Аналогично провести проверку углового положения первого кулачка распределительного вала выпускных клапанов - вид «В». Стрелка шаблона должна указывать на метку транспортира 19°±2°.

При измерении ведущая ветвь цепи в районе среднего успокоителя (между звездочкой распределительного вала и ведущей звездочкой промежуточного вала) должна быть натянута и удерживаться в этом состоянии поворотом против часовой стрелки распределительного вала выпускных клапанов ключом на «27» за четырехгранник на теле вала. При этом проворачивание промежуточного и коленчатого валов не допускается.

При этих значениях углового положения первых кулачков распределительных валов достигаются наилучшие технико-экономические показатели двигателя.

В случае, если отклонения углового положения кулачков распределительных валов превышают допустимые ±2°, требуется корректировка фаз газораспределения.

Для этого на двигателе нужно выполнить следующие работы:

1. Снять переднюю крышку головки цилиндров, отвернув четыре болта (ключ «12»).

2. Снять верхний гидронатяжитель (в головке цилиндров), отвернув два болта (головка «12», удлинитель и вороток) крепления крышки гидронатяжителя, снять крышку с шумоизоляционной шайбой.

3. Снять верхний и средний успокоители цепи, отвернув по два болта их крепления (ключ «6» для болтов с шестигранным углублением под ключ).

4. Снять звездочки распределительных валов, поочередно отвернув болты их крепления (ключ «12»), удерживая при этом валы ключом «27» за квадрат на теле распредвала. Цепь, снятую со звездочек распредвалов, удержать от соскакивания со звездочки промежуточного вала.

5. По установленному на звездочку кондуктору в каждой звездочке просверлить шесть дополнительных отверстий 3 (Рисунок 90) ∅6,1 мм с угловыми смещениями 2° 30', 5° 00' и 7° 30' от номинального положения заводского отверстия 2, расположенного по оси симметрии одной из впадин зубьев звездочки. При этом три дополнительных отверстия, смещенные от оси симметрии впадины зубьев по часовой стрелке, плюсовые, три других, смещенные против часовой стрелки, - минусовые, если смотреть на звездочку со стороны метки 1.

Рисунок 90 – Звездочка распределительного вала с дополнительными

отверстиями:

1 - метка; 2 - заводское отверстие; 3 - дополнительные отверстия.

Если при корректировке фаз газораспределения требуется повернуть распределительный вал (валы) по ходу его (их) вращения (по часовой стрелке), то звездочку (звездочки) необходимо устанавливать на одно из дополнительных отверстий с плюсовым смещением, расположенное справа от заводского отверстия, если - против часовой стрелки, то звездочку (звездочки) устанавливать на одно из отверстий с минусовым смещением, расположенное слева от заводского отверстия.

Выбор отверстия на звездочке, с необходимой величиной смещения, производится в зависимости от величины отклонения углового положения кулачка от номинального значения.

При установке звездочки на дополнительное отверстие заводская установочная метка 1 на звездочке не будет совпадать с верхней плоскостью головки цилиндров.

В качестве примера рассмотрим корректировку фаз газораспределения при показаниях стрелки шаблона 23° для кулачка впускного клапана и 16° для кулачка выпускного клапана. Данные значения углов превышают номинальные значения для впускного и выпускного кулачков на 3°, что больше допустимого отклонения ±2°. При данных показаниях углового положения кулачков и, учитывая, что при работе двигателя распределительные валы вращаются по часовой стрелке, наблюдая со стороны шкива коленчатого вала, начало открытия впускных и выпускных клапанов будет происходить с некоторым опережением от заводских значений фаз газораспределения. Для корректировки фаз, в этом случае,необходимо повернуть распределительные валы против часовой стрелки и при установке звездочек использовать дополнительное отверстие с минусовым угловым смещением, с величиной смещения 2°30'(первое отверстие, расположенное слева от заводского отверстия). Далее работу продолжить в следующей последовательности:

1. Провернуть ключом на «27» и установить распределительный вал выпускных клапанов так, чтобы стрелка шаблона находилась напротив метки транспортира 19°.

2. Накинуть цепь на звездочку и сориентировать ее первое дополнительное отверстие, расположенное слева от заводского отверстия, так, чтобы оно находилось перед штифтом распределительного вала, а ведущая ветвь цепи (в районе среднего успокоителя) была натянута. Для установки звездочки на фланец и штифт распределительного вала слегка повернуть распределительный вал ключом за четырехгранник по часовой стрелке. После установки звездочки поворотом распределительного вала против часовой стрелки натянуть ведущую ветвь цепи, при этом стрелка шаблона, установленного на кулачок, должна показывать 19°±2°.

3. Установить распределительный вал впускных клапанов так, чтобы стрелка шаблона находилась напротив метки транспортира 20°.

4. Установить звездочку на распределительный вал впускных клапанов так же, как звездочку распределительного вала выпускных клапанов, использую то же дополнительное отверстие. При этом при натянутой ведущей ветви цепи (в районе верхнего успокоителя) стрелка шаблона, установленного на кулачок, должна показывать 20°±2°.

5. Предварительно завернуть болты крепления звездочек (ключ «12»).

6. Разобрать и собрать («зарядить») гидронатяжитель, установить его в отверстие головки цилиндров, закрыть крышкой.

7. Нажав отверткой на плунжер гидронатяжителя со стороны пяты рычага натяжного устройства, привести гидронатяжитель в рабочее состояние («разрядить»).

8. Проверить правильность установки фаз газораспределения, повернув коленчатый вал по ходу вращения на два оборота и совместив метки на шкиве-демпфере и крышке цепи. Проверку произвести с помощью транспортира и шаблона кулачка, как описано выше. Стрелка шаблона, установленного на впускном кулачке, должна показывать 20°±2°, а на выпускном кулачке-19°±2°. Если это условие не выдерживается, необходимо повторить установку фаз газораспределения.

9. Завернуть и затянуть болты крепления звездочек распредвалов окончательно моментом 5,6 - 6,2 кгс·м.

10. Установить верхний и средний успокоители цепи, завернув и затянув болты крепления моментом 2,0 - 2,5 кгс·м (ключ «6» для болтов с шестигранным углублением под ключ, ключ динамометрический с головкой «6»).

11. Произвести дальнейшую сборку двигателя в обратном порядке.

Похожие статьи:

Инструкция по эксплуатации и ремонту силовых агрегатов, узлов и элементов → 1.1.2. Руководство по ремонту двигателя ЗМЗ – 409.10 (ОАО «Заволжский моторный завод»). Конструкция двигателя: Газораспределительный механизм.

Инструкции по эксплуатации и ремонту узлов, агрегатов, элементов транспортных средств → Руководство по ремонту двигателя ЗМЗ – 409.10 (ОАО «Заволжский моторный завод»)

Инструкция по эксплуатации и ремонту силовых агрегатов, узлов и элементов → 1.1.1. Руководство по ремонту двигателя ЗМЗ – 409.10 (ОАО «Заволжский моторный завод»). Конструкция двигателя: Кривошипно - шатунный механизм.

Инструкция по эксплуатации и ремонту силовых агрегатов, узлов и элементов → 1.1.3. Руководство по ремонту двигателя ЗМЗ – 409.10 (ОАО «Заволжский моторный завод»). Конструкция двигателя: Система смазки.

Инструкция по эксплуатации и ремонту силовых агрегатов, узлов и элементов → 1.1.4. Руководство по ремонту двигателя ЗМЗ – 409.10 (ОАО «Заволжский моторный завод»). Конструкция двигателя: Системы охлаждения, питания топливом, впуска воздуха и выпуска отработавших газов, вентиляции картера.

Автотранспорный портал «ВАЖНО ВСЕМ» - справочное информационно-дискуссионое интернет-издательство. Предназначен для автовладельцев, водителей, поставщиков грузов, ремонтников, производителей автотранспорта, автолюбителей, простых граждан, продавцов, покупателей машин… для тех, кто пользуется автотранспортом, для… - ВСЕХ, для… - ВАС! Здесь Вы можете: найти грузоперевозчика и груз для перевозки; купить, продать, обменять автомобиль, автозапчасти, оборудование и здания для обслуживания автомобилей; заказать такси и легковые перевозки; воспользоваться автоафишей; найти инструкции по ремонту машин, законы, постановления; почитать про автомир, опубликовать свои статьи; создать блог, фотоблог; показать свои фотографии; пообщаться с друзьями; «початиться» и многое другое.

Автотранспорный портал «ВАЖНО ВСЕМ» - справочное информационно-дискуссионое интернет-издательство. Предназначен для автовладельцев, водителей, поставщиков грузов, ремонтников, производителей автотранспорта, автолюбителей, простых граждан, продавцов, покупателей машин… для тех, кто пользуется автотранспортом, для… - ВСЕХ, для… - ВАС! Здесь Вы можете: найти грузоперевозчика и груз для перевозки; купить, продать, обменять автомобиль, автозапчасти, оборудование и здания для обслуживания автомобилей; заказать такси и легковые перевозки; воспользоваться автоафишей; найти инструкции по ремонту машин, законы, постановления; почитать про автомир, опубликовать свои статьи; создать блог, фотоблог; показать свои фотографии; пообщаться с друзьями; «початиться» и многое другое.