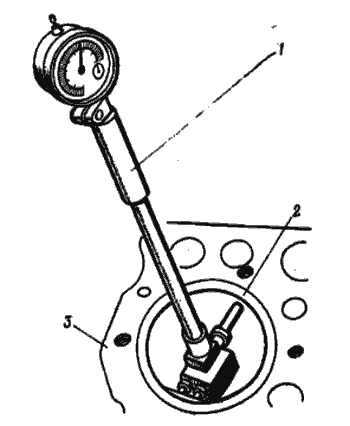

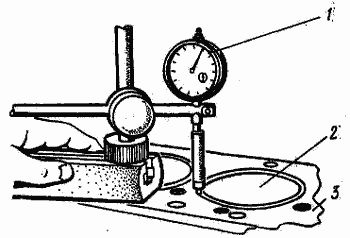

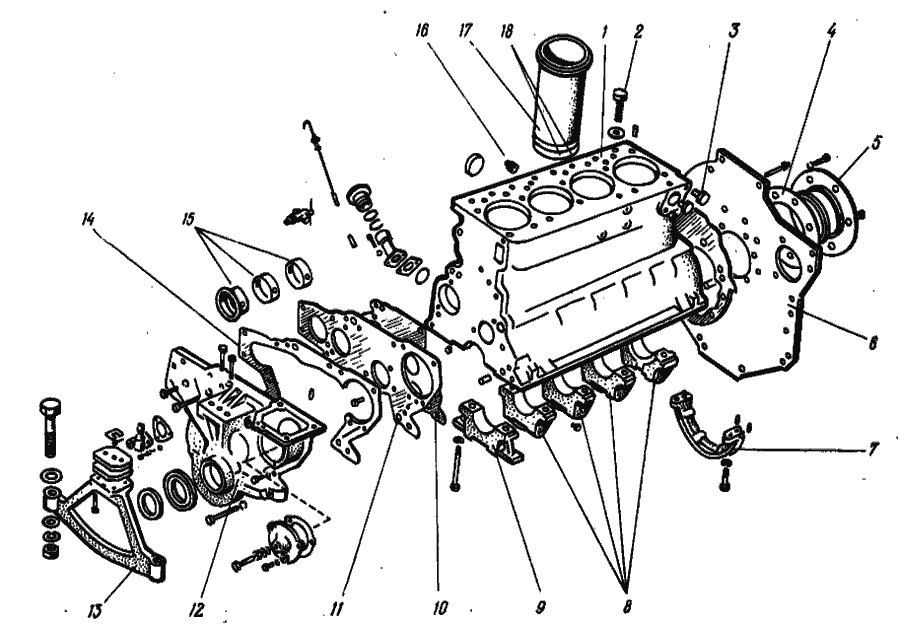

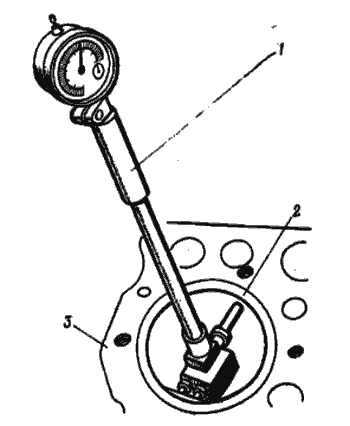

Диаметр гильзы замеряют (рис. 2.1.31) в месте наибольшего износа верхнего пояса гильзы сначала в плоскости, параллельной оси коленчатого вала, а затем в плоскости качания шатуна. Гильзу заменяют при износе ее рабочей поверхности более 0,4мм на диаметр или при овальности и конусности, превышающих 0,06мм.

Рис. 2.1.31. Измерение диаметра гильзы цилиндра:

1 — индикаторный нутромер; 2 — гильза цилиндра; 3 — блок цилиндров.

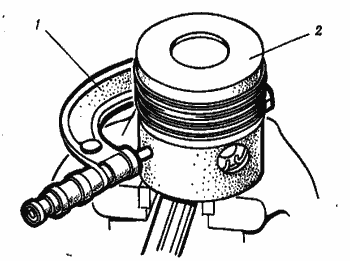

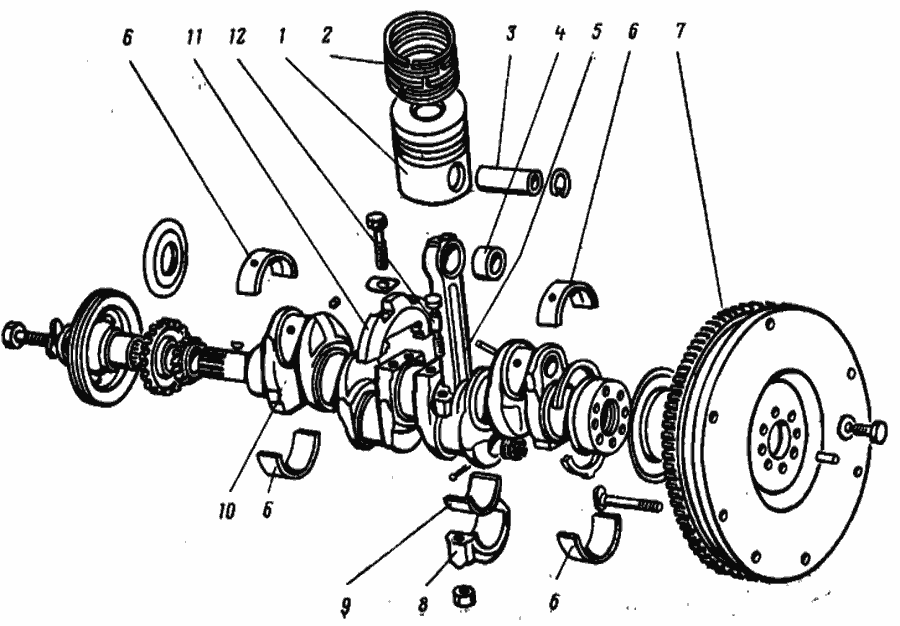

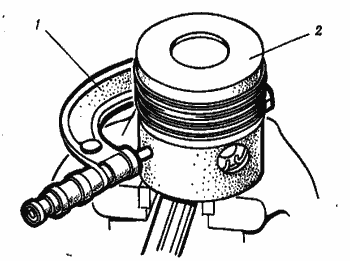

Диаметр юбки поршня измеряют в плоскости, перпендикулярной к отверстию под поршневой палец (рис. 2.1.32).

Рис. 2.1.32. Измерение диаметра юбки поршня:

1 — микрометр; 2 — поршень.

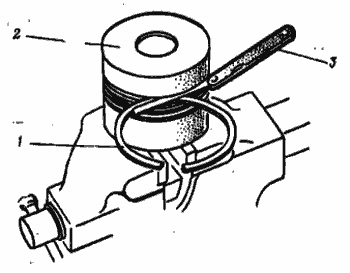

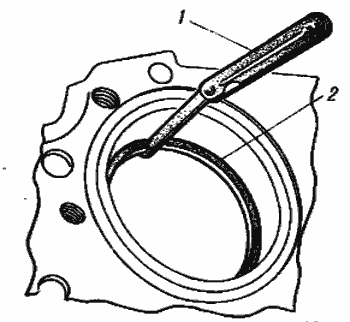

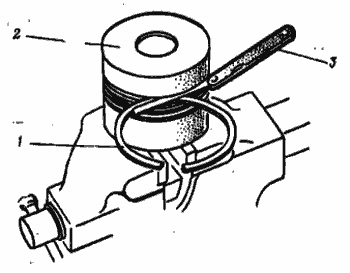

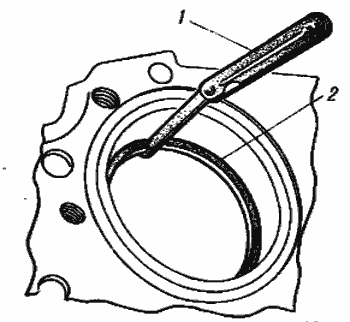

Кроме диаметра юбки, у поршня контролируют зазоры по высоте между канавками поршня и поршневыми кольцами (рис. 2.1.33).

Рис. 2.1.33. Измерение зазора между канавкой поршня и поршневым кольцом:

1 — кольцо; 2 — поршень; 3 — пластинчатый щуп.

Если зазор между канавкой поршня и новым поршневым кольцом превышает допустимый размер, поршень заменяют.

Основные показатели цилиндропоршневой группы

| Зазор между юбкой поршня и гильзой цилиндра, мм: |

номинальный |

0,18 — 0,20 |

| допустимый |

0,26 |

| Зазор в замке поршневых колец, мм: |

номинальный |

0,40 — 0,80 |

| допустимый |

4,0 |

| Зазор по высоте между канавкой поршня и поршневым кольцом, мм: |

номинальный для компрессионных колец |

0,08 — 0,12 |

| для маслосъемных колец |

0,05 — 0,09 |

| допустимый |

0,30 |

Цилиндропоршневую группу в сборе заменяют при зазоре (разности диаметров) между юбкой поршня и гильзой, превышающем допустимое значение.

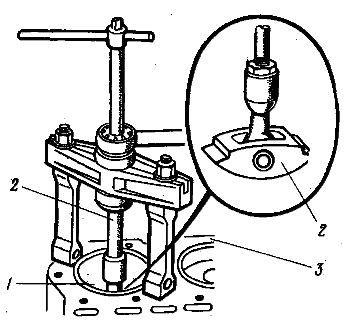

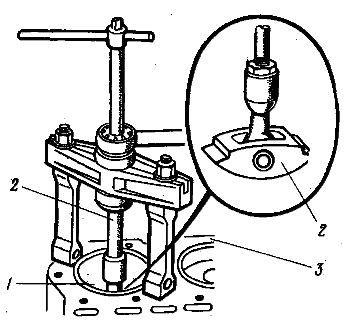

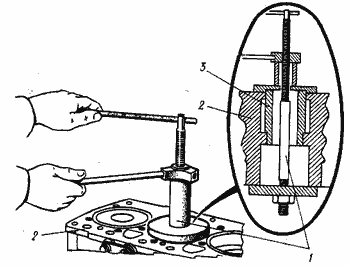

Гильзы из блока выпрессовывают специальным съемником (рис. 2.1.34). Если диаметры гильзы и поршня в пределах нормы, рекомендуется выпрессовать гильзу из блока, повернуть ее вокруг оси на 90°, так как гильза и поршень более всего изнашиваются в плоскости качания шатуна, и вновь запрессовать гильзу в блок.

Рис. 2.1.34. Выпрессовка гильзы из блока цилиндров:

1 — гильза цилиндра; 2 — съемник; 3 — блок цилиндров.

Поршневые кольца заменяют, если зазор в замке кольца превышает допустимое значение при установке кольца в неизношенную верхнюю часть гильзы.

Перед сборкой цилиндропоршневой группы проверяют параметры поршневого пальца, шатуна и состояние втулки верхней головки шатуна. Втулку заменяют при увеличении диаметра отверстия под поршневой палец или ослаблении посадки в верхней головке шатуна. Поршневой палец и втулку верхней головки шатуна заменяют при зазоре между пальцем и втулкой более 0,06мм. Палец заменяют при овальности и конусности более 0,02мм.

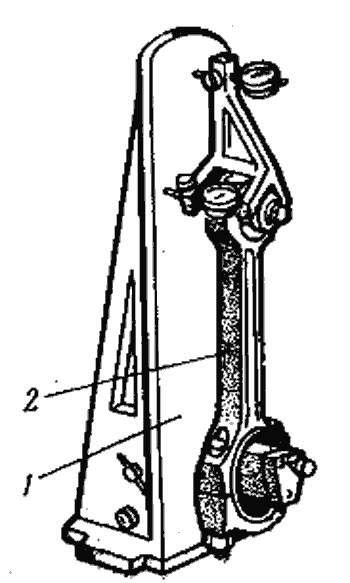

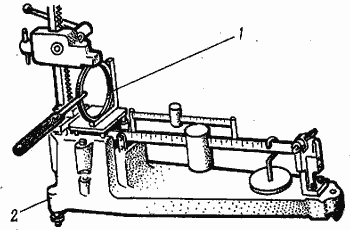

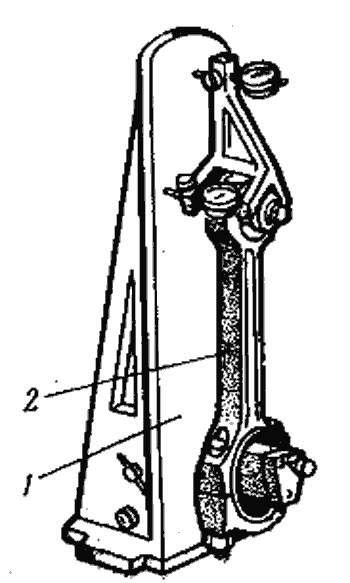

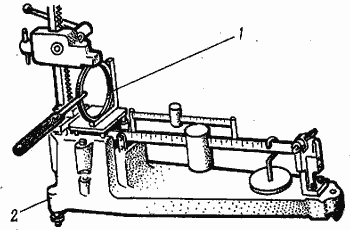

Изгиб и скручивание шатуна проверяют на приборе КИ-724 (рис. 2.1.35).

Рис. 2.1.35. Измерение шатуна на изгиб и скручивание:

1 — прибор КИ-724; 2 — шатун.

Изгиб шатуна не должен превышать 0,08мм, скручивание — 0,12мм.

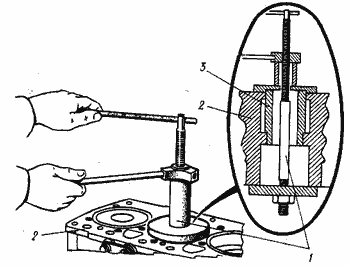

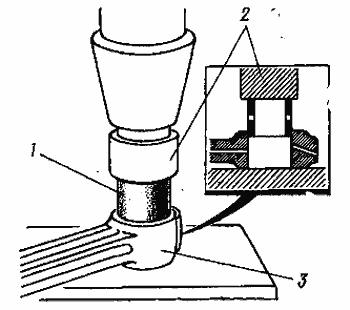

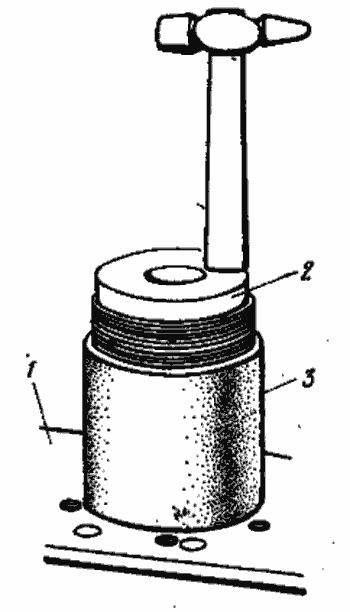

При сборке шатуна в его верхнюю головку вначале запрессовывают втулку (рис. 2.1.36).

Рис. 2.1.36. Запрессовка втулки в верхнюю головку шатуна:

1 —втулка; 2 — пресс; 3 — шатун.

Чтобы подогнать отверстие втулки верхней головки шатуна под поршневой палец, его обрабатывают регулируемой разверткой или раскаткой. Зазор между отверстием втулки верхней головки шатуна и поршневым пальцем должен быть не более 0,03мм.

Тонкостенные сменные вкладыши шатунных подшипников коленчатого вала изготовлены с высокой точностью. Необходимый диаметральный зазор при неизменной постели подшипника обеспечивается соответствующими диаметрами шеек коленчатого вала. Поэтому вкладыши при ремонте дизеля заменяют без каких-либо подгоночных операций и только попарно. Не допускаются: замена одного вкладыша из пары; опиливание или шабрение стыков вкладышей либо крышек подшипников; установка прокладок между вкладышами и постелью, между крышкой и шатуном. При замене размерная группа вкладышей должна соответствовать размерной группе шеек коленчатого вала.

Перед установкой новых деталей цилиндропоршневой группы их подбирают по размерным группам. Гильзы цилиндров сортируют на размерные группы по внутреннему диаметру, а поршни — по наружному диаметру юбки в нижней части. Поршни и гильзы цилиндров, устанавливаемые на один дизель, должны быть одной размерной группы.

Размерные группы цилиндров и поршней дизеля Д-240

| Обозначение размерной группы |

Диаметр гильзы цилиндра, мм |

Диаметр юбки поршня в нижней части по наибольшему измерению мм |

| М |

110,00 — 110,02 |

109,88 — 109,90 |

| С |

110,02 — 110,04 |

109,90 — 109,92 |

| Б |

110,04 — 110,06 |

109,92 — 109,94 |

Обозначение размерных групп нанесено на нерабочем верхнем торце гильзы и на днище поршня.

Перед установкой гильзы в блок резиновые уплотнения заменяют.

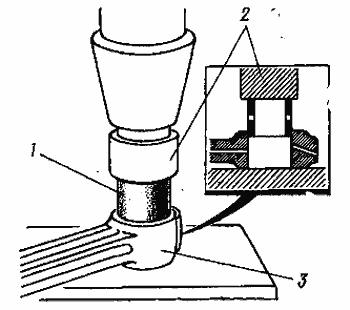

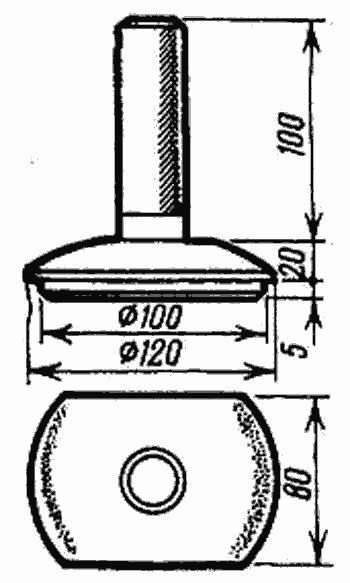

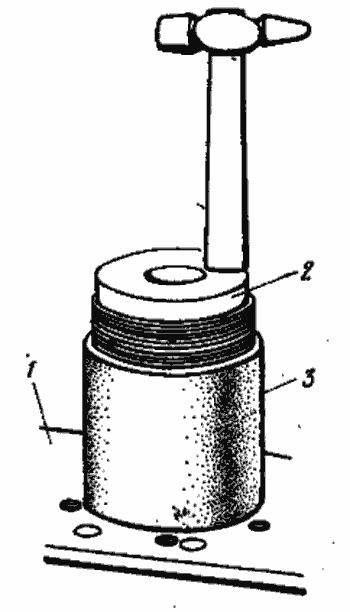

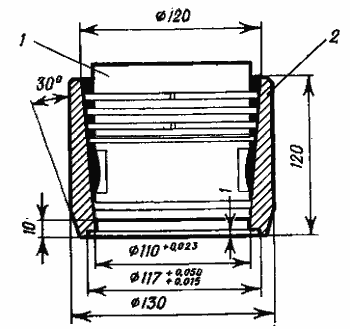

Гильзу устанавливают, нанося легкие удары молотком по ступенчатой оправке (рис. 2.1.37). Если гильза входит в блок туго, то для ее запрессовки используют специальное винтовое приспособление (рис. 2.1.38).

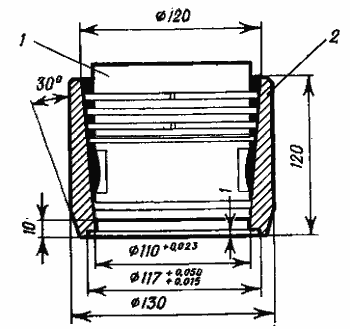

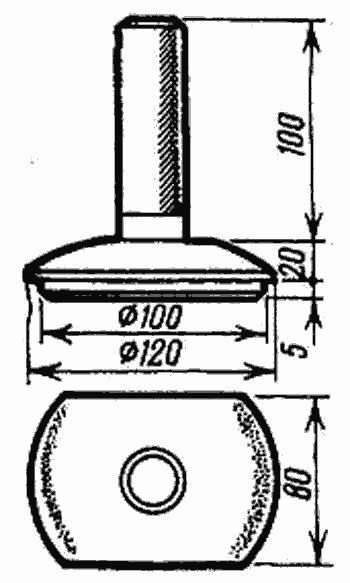

Рис.2.1.38. Оправка для запрессовки гильзы цилиндра.

Рис. 2.1.38. Запрессовка гильзы цилиндра винтовым приспособлением:

1 — приспособление; 2 — блок цилиндров; 3 — гильза цилиндра.

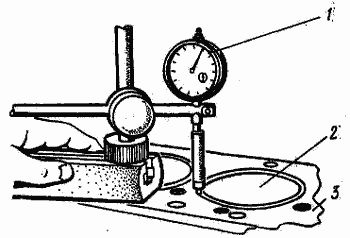

По окончании запрессовки измеряют выступание бурта гильзы над поверхностью блока индикатором (рис. 2.1.39). Выступание бурта должно быть в пределах 0,065 — 0,165мм.

Рис. 2.1.39. Проверка выступания бурта гильзы цилиндра:

1 — индикатор; 2 — гильза цилиндра; 3 — блок цилиндров.

В случае утопания гильз допускается установка медных прокладок под бурт гильзы.

При подборе поршней обращают внимание на размерные группы поршневых пальцев; их внутренняя поверхность и бобышка поршня маркированы краской.

Поршни и поршневые пальцы подбирают одной размерной группы, что подтверждается одинaкoвoй маркировкой.

Поршневой палец запрессовывают в поршень, предварительно нагрев поршень в масле до температуры 70—80°С.

Разность между массами шатунов в сборе с поршнями, устанавливаемых на один дизель Д-240, не должна превышать 15г.

Упругость поршневых колец проверяют на приспособлении МИП-100 (рис. 2.1.40).

Рис. 2.1.40. Проверка упругости поршневых колец:

1 — поршневое кольцо; 2 — приспособление МИП-100.

При зазоре в замках, равном 0,3 — 6,6мм (рис. 2.1.41), упругость колец не должна превышать: первого (верхнего) — 60 — 82Н, второго и третьего — 58 — 78Н.

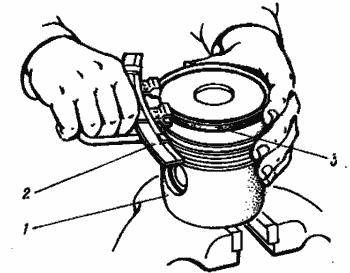

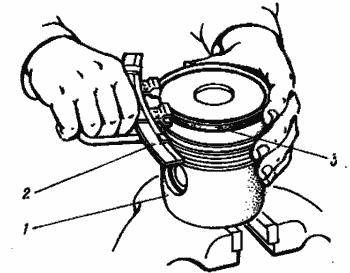

Поршневые кольца на поршень устанавливают в определенном порядке с использованием приспособления, которое предохраняет кольца от случайных поломок (рис. 2.1.42).

Рис. 2.1.41. Измерение зазора в замке поршневого кольца:

1 — пластинчатый щуп; 2 — поршневое кольцо.

Рис. 2.1.42. Установка поршневого кольца:

1 — поршень; 2 — приспособление; 3 — поршневое кольцо.

Кольца, установленные в канавки поршня, должны свободно перемещаться при поворачивании поршня и утопать в канавках под действием собственной массы.

Замки первого и третьего поршневых колец располагают в канавках поршня под углом 180° относительно замков второго и четвертого колец. Поршень в сборе с кольцами и шатуном обильно смазывают дизельным маслом и посредством конусной оправки (рис. 2.1.43) устанавливают в гильзу цилиндра, слегка постукивая то днищу поршня рукояткой молотка (рис. 2.1.44).

Болты шатунных подшипников затягивают динамометрическим ключом в два-три приема.

Рис. 2.1.43. Конусная оправка для установки поршня:

1 — поршень; 2 — оправка.

Рис. 2.1.44. Установка поршня с шатуном в блок цилиндров:

1 — блок цилиндров; 2 — поршень; 3 — оправка.

Регулировочные данные при сборке дизеля Д-240

| Момент окончательной затяжки гаек крепления головки цилиндров, Н-м |

150 — 170 |

| Момент затяжки шатунных подшипников, Н-м |

140 — 160 |

| Зазор между стержнем клапана и бойком коромысла (тепловой зазор) на холодном дизеле, мм |

0,25 — 0,30 |

Поршень при нахождении в ВМТ не должен выступать выше поверхности блока более чем на 0,5мм.

Автотранспорный портал «ВАЖНО ВСЕМ» - справочное информационно-дискуссионое интернет-издательство. Предназначен для автовладельцев, водителей, поставщиков грузов, ремонтников, производителей автотранспорта, автолюбителей, простых граждан, продавцов, покупателей машин… для тех, кто пользуется автотранспортом, для… - ВСЕХ, для… - ВАС! Здесь Вы можете: найти грузоперевозчика и груз для перевозки; купить, продать, обменять автомобиль, автозапчасти, оборудование и здания для обслуживания автомобилей; заказать такси и легковые перевозки; воспользоваться автоафишей; найти инструкции по ремонту машин, законы, постановления; почитать про автомир, опубликовать свои статьи; создать блог, фотоблог; показать свои фотографии; пообщаться с друзьями; «початиться» и многое другое.

Автотранспорный портал «ВАЖНО ВСЕМ» - справочное информационно-дискуссионое интернет-издательство. Предназначен для автовладельцев, водителей, поставщиков грузов, ремонтников, производителей автотранспорта, автолюбителей, простых граждан, продавцов, покупателей машин… для тех, кто пользуется автотранспортом, для… - ВСЕХ, для… - ВАС! Здесь Вы можете: найти грузоперевозчика и груз для перевозки; купить, продать, обменять автомобиль, автозапчасти, оборудование и здания для обслуживания автомобилей; заказать такси и легковые перевозки; воспользоваться автоафишей; найти инструкции по ремонту машин, законы, постановления; почитать про автомир, опубликовать свои статьи; создать блог, фотоблог; показать свои фотографии; пообщаться с друзьями; «початиться» и многое другое.